권호기사보기

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 대표형(전거형, Authority) | 생물정보 | 이형(異形, Variant) | 소속 | 직위 | 직업 | 활동분야 | 주기 | 서지 | |

|---|---|---|---|---|---|---|---|---|---|

| 연구/단체명을 입력해주세요. | |||||||||

|

|

|

|

|

|

* 주제를 선택하시면 검색 상세로 이동합니다.

표제지

국문초록

목차

제1장 서론 16

제2장 엔드밀링에서 가공오차 발생요인 19

2.1. 공작기계의 기계적 오차 20

2.1.1. 기계적 오차의 분석 21

2.1.2. 기계적 오차 모델링 22

2.1.3. 기계적 오차 보상 25

2.2. 열변형에 의한 오차 27

2.2.1. 열변형의 원인 분석 27

2.2.2. 열변형 오차 모델링 28

2.2.3. 열변형 오차 보상 30

2.3. 공구변형에 의한 가공오차 32

2.3.1. 공구변형의 발생요인 32

2.3.2. 공구변형의 정량적 예측모델 33

2.3.3. 실험에 의한 공구변형 분석 33

2.3.4. 유한요소법에 의한 공구변형 예측 34

2.3.5. 외팔보 모델에 의한 공구변형 예측 35

2.3.6. 등가직경에 의한 공구변형 근사적 모델 36

2.3.7. 가공 오차 모델링 37

2.4. 가공오차 보상 42

2.4.1. 실시간 제어에 의한 공구변형 보상 42

2.4.2. 공구경로 수정에 의한 보상 알고리즘 43

2.5. 오차발생요인의 고찰 및 연구방향 45

제3장 엔드밀링의 절삭 메커니즘 47

3.1. 엔드밀 날의 거동 47

3.2. 순간 절삭 칩두께 50

3.2.1. 미변형 칩두께 모델링 50

3.2.2. 동역학적 칩두께 모델링 51

3.2.3. 공구변형을 고려한 칩두께 모델링 52

3.2.4. 런아웃을 고려한 칩두께 모델링 53

3.3. 절삭력 예측 모델 55

3.3.1. 비절삭 저항 56

3.3.2. 3축 성분을 고려한 절삭력 예측 모델 58

3.3.3. 공구변형을 고려한 절삭력 예측 모델 59

3.3.4. 실시간 측정 센서를 이용한 절삭력 모델 61

3.3.5. 절삭력 모델의 고찰 61

3.4. 소결 62

제4장 마이크로 엔드밀링에서 공구변형에 의한 가공오차 보상 64

4.1. 마이크로 엔드밀링 공정의 특성 65

4.2. 마이크로 엔드밀링 시스템의 구성 67

4.3. 절삭력 모델링 71

4.3.1. 공구의 분할모델 71

4.3.2. 미변형 칩두께 모델링 72

4.3.3. 접선방향과 반경방향의 절삭력 성분 73

4.3.4. 절삭력 측정과 모델링 77

4.4. 마이크로 엔드밀의 변형 모델링 83

4.4.1. 마이크로 엔드밀의 기하학적 형상 83

4.4.2. 부위별 공구변형의 경향 83

4.4.3. 유한요소법을 이용한 마이크로 엔드밀의 공구변형 예측 85

4.5. 가공 오차 모델링 90

4.5.1. 슬롯가공과 윤곽가공의 기초 절삭실험 90

4.5.2. 가공오차 특성화 92

4.6. 가공오차 보상 알고리즘 95

4.6.1. 윤곽가공에서 가공오차 보상 알고리즘 95

4.6.2. 슬롯가공에서 가공오차 보상 알고리즘 96

제5장 실험결과 97

5.1. 윤곽가공 실험결과 분석 97

5.1.1. 절삭면의 측정 97

5.1.2. 가공오차와 특성화 98

5.1.3. 절삭면 SEM 사진 분석 99

5.1.4. 오차보상을 위한 공구위치의 수정 102

5.2. 슬롯가공 실험결과 분석 107

5.2.1. 슬롯가공에서의 기준면 선정 107

5.2.2. 슬롯가공에서의 오차보상법 108

5.2.3. 보상전후의 절삭면 SEM 사진 분석 108

5.2.4. 이송량 변화에 따른 보상전후의 가공오차의 분석 112

제6장 결론 114

참고문헌 117

ABSTRACT 123

그림 1.1. 정면 엔드밀에 의한 절삭가공 16

그림 1.2. 절삭깊이와 절삭가공의 효율 17

그림 2.1. 가공오차 발생요인 19

그림 2.2. 단일축에서의 기계적 오차요인 20

그림 2.3. Renishaw의 QC20-W 볼바 시스템 21

그림 2.4. Renishaw의 XL-80 레이저 간섭계 22

그림 2.5. 병진 및 회전 기계적 오차 25

그림 2.6. 적외선 카메라에 의한 공작기계의 열분포 분석 27

그림 2.7. CNC 머시닝센터에서의 열변형의 분석과 오차보상의 연구 28

그림 2.8. 머시닝센터의 회전축에 대한 열변형 오차 측정값 29

그림 2.9. 고속 밀링 스핀들 NSK NR40-5100의 FEM에 의한 온도분포와 열변형 예측 30

그림 2.10. 열변형에 의한 오차 측정 31

그림 2.11. 공구변형의 메커니즘 32

그림 2.12. 공구변형 실험에 의한 분석 34

그림 2.13. 유한요소법에 의한 공구변형의 예측 35

그림 2.14. 외팔보의 처짐 35

그림 2.15. 날수와 칩포켓 및 공구 단면적 36

그림 2.16. 엔드밀링 가공에서의 공구 변형 38

그림 2.17. 실제 공구날의 절삭공정을 구현하는 접촉부 39

그림 2.18. 공구의 회전과 이송에 따른 접촉점의 움직임 40

그림 2.19. 공구변형에 의한 절삭면상의 가공오차 발생 41

그림 2.20. 실시간 제어에 의한 가공오차 보상 42

그림 2.21. 공구경로 수정에 의한 가공오차 보상방법 43

그림 3.1. 엔드밀 날끝의 Trochoid 궤적 47

그림 3.2. 엔드밀 날끝의 Trochoid 궤적과 가공면과의 기하학적 관계 48

그림 3.3. 비변형칩의 기하학적 생성원리 50

그림 3.4. 단순화한 미변형 칩두께 51

그림 3.5. 동역학적 절삭날의 거동을 고려한 절삭 칩두께 52

그림 3.6. 공구변형을 고려한 마이크로 엔드밀링의 모델링 53

그림 3.7. 런아웃에 의한 순간 칩두께의 변동 모델링 54

그림 3.8. 칩두께, 칩면적과 절삭력과의 관계 55

그림 3.9. 비절삭저항 Kₜ와 미소칩두께 56

그림 3.10. 3축 성분을 고려한 절삭력 예측 모델 58

그림 3.11. 공구변형을 고려한 절삭력 모델 60

그림 3.12. 실시간 측정 센서를 이용한 절삭력 예측 모델 60

그림 4.1. 기존 절삭과 마이크로 절삭 64

그림 4.2. 미소칩 두께 및 탄성변형 65

그림 4.3. 마이크로 엔드밀링 시스템 66

그림 4.4. 마이크로 엔드밀링 시스템 및 구성도 68

그림 4.5. 공구동력계 69

그림 4.6. 마이크로 엔드밀 69

그림 4.7. 마이크로 엔드밀링 가공실험 다이어그램 70

그림 4.8. 분할된 엔드밀 모델 71

그림 4.9. 미변형 칩두께와 공구 이송량 72

그림 4.10. 반경방향과 접선방향의 절삭력의 분력 73

그림 4.11. 절삭력의 분력 75

그림 4.12. 마이크로 엔드밀링 실험을 위한 기준면 설정 78

그림 4.13. Rd=100, 150, 200mm 일 경우 Kₜ 모델링[이미지참조] 79

그림 4.14. Rd=100, 150, 200mm 일 경우 Kr 모델링[이미지참조] 79

그림 4.15. Rd=130, 170mm 일 경우 Kₜ 모델링 80

그림 4.16. Rd=130, 170mm 일 경우 Kr 모델링 80

그림 4.17. Rd=130mm 일 경우 FX, FY의 측정값과 모델링값의 비교[이미지참조] 81

그림 4.18. Rd=170mm 일 경우 FX, FY의 측정값과 모델링값의 비교[이미지참조] 81

그림 4.19. 마이크로 엔드밀의 예 83

그림 4.20. 다른 직경의 구조로 제작된 마이크로 엔드밀의 변형경향 84

그림 4.21. 실험에 적용된 마이크로 엔드밀의 형상 및 치수 85

그림 4.22. 절삭날부의 3차원 형상 측정 장비와 측정 형상 86

그림 4.23. 마이크로 엔드밀의 하중조건 87

그림 4.24. 마이크로 엔드밀의 메쉬 생성 88

그림 4.25. 유한요소법을 이용한 마이크로 엔드밀의 변형량 예측 89

그림 4.26. 마이크로 엔드밀의 형상 90

그림 4.27. 슬롯가공에서 발생하는 공구변형에 의한 가공오차 91

그림 4.28. 윤곽가공에서 발생하는 공구변형에 의한 가공오차 91

그림 4.29. 고세장비 슬롯가공에서 발생하는 공구변형에 의한 가공오차 92

그림 4.30. 가공오차 특성화 요인 Werr과 Derr 93

그림 4.31. 공구변형에 의한 가공오차 보상방법 95

그림 4.32. 이상적인 마이크로 슬롯가공과 공구변형에 의한 가공오차 발생 96

그림 5.1. 전자주사현미경(SEM) 97

그림 5.2. Fd=525mm/min, Rd=30µm일 경우 마이크로 엔드밀링 윤곽가공면[이미지참조] 99

그림 5.3. Fd=525mm/min, Rd=60µm일 경우 마이크로 엔드밀링 윤곽가공면[이미지참조] 100

그림 5.4. Fd=525mm/min, Rd=90µm일 경우 마이크로 엔드밀링 윤곽가공면[이미지참조] 100

그림 5.5. Fd=525mm/min, Rd=120µm일 경우 마이크로 엔드밀링 윤곽가공면[이미지참조] 101

그림 5.6. Fd=525mm/min, Rd=150µm일 경우 마이크로 엔드밀링 윤곽가공면[이미지참조] 102

그림 5.7. Rd의 변화에 따른 Etop, Ebot, αdraft의 변화 그래프 103

그림 5.8. Rd의 변화에 따른 Werr, Derr의 변화 그래프 103

그림 5.9. (Rd)real의 변화에 따른 (Rd)ideal의 변화 그래프 104

그림 5.10. 슬롯절삭영역 및 기준면 107

그림 5.11. Fd=120mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일. 108

그림 5.12. Fd=180mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일 109

그림 5.13. Fd=240mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일 109

그림 5.14. Fd=300mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일 110

그림 5.15. Fd=360mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일 110

그림 5.16. Fd=420mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일 111

그림 5.17. Fd=480mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일 111

그림 5.18. Fd=540mm/min일때 가공오차 보상 전후의 슬롯가공 프로파일 112

그림 5.19. Fd 변화에 따른 가공오차 보상 전후의 슬롯가공 좌측 프로파일 113

그림 5.20. Fd 변화에 따른 가공오차 보상 전후의 슬롯가공 우측 프로파일 113

본 연구에서는 고효율 가공을 추구함과 동시에 미세절삭 정밀가공에서 주요 이슈가 될 수 있는 공구 변형으로 인해 발생하는 가공오차를 보상하여 생산성 저하 없이 가공오차를 최소화하기 위한 연구를 소개한다.

이를 위해 절삭가공에서 발생하는 오차요인들에 대해 고찰하고 공구변형이 자유가공오차 발생요인으로 고려해야 하는 마이크로 엔드밀링에서의 절삭가공을 대상으로 연구하였으며, 마이크로 스케일의 엔드밀 공구를 이용한 절삭가공공정에 촞점을 맞추어 절삭가공의 메커니즘의 연구를 기반으로 해석적인 연구, 보상 알고리즘 그리고 실험에 의한 실증적 연구를 통해 절삭가공에서 발생하는 현상을 수학적임 함수관계로 규명하기 위해 일련의 연구를 진행하였다.

본 연구를 위해 엔드밀링의 가공공정에서 발생할 수 있는 기계적 오차, 열변형 오차등 가공오차 발생 요인을 검토하고, 공구변형의 정량적 모델링에 대한 기초연구를 수행하였으며, 실시간 절삭공정 중에 변위센서를 이용한 공구변형의 측정과 실험장치를 이용한 정적실험을 통한 공구변형의 측정 및 분석방법, 유한요소법에 의한 공구변형의 예측모델, 외팔보 모델을 이용한 공구변형의 예측모델, 등가직경을 고려하여 절삭날부의 단면형상을 등가직경의 원통형상으로 고려하는 연구 등의 장단점을 검토하고 공구변형에 의하여 발생하는 가공오차의 경우 변형된 공구형상과 오차가 정확히 일치하지 않는다는 연구를 기초로 실제 절삭력 측정 실험에 의하여 측정된 절삭력을 기반으로 접선방향 비절삭저항과 반경방향 비절삭저항을 정의하여 미변형 칩두께 모델링을 이용하였다. 이를 통해 공구의 축방향으로 절삭부를 분할하고, 미소칩을 정의하고, 여기에 작용하는 미소절삭력을 정의하기 위하여 헬릭스각에 의한 경사절삭 대신 직교절삭으로 정의하고, 절삭깊이의 모드별 구간을 설정하고 접선방향과 반경방향의 미소절삭력을 수학적 모델링하였으며, 이를 실험적인 방법으로 검증하였다.

공구변형을 예측하기 위하여 절삭력 예측 모델을 통해 예측한 절삭력과 실제 실험에 사용된 마이크로 엔드밀의 3차원 모델링을 기반으로 ANSYS를 이용하여 공구변형을 예측하였고 그 결과 절삭날부에 대부분 집중한다는 것을 검증하였으며, 공구변형과 실제 절삭면의 프로파일이 일치하지 않는다는 것을 기반으로 가공오차 모델링의 필요성을 확인하고 가공오차를 포함한 절삭면의 폭과 절삭면 폭의 중심에서 설계된 이상적인 프로파일에서부터 떨어진 거리를 가공오차보상의 특성화 요인으로 정의하고 이를 기반으로 가공 프로파일의 가공오차를 특성화하고 오차 보상의 기준으로 설정하였다. 가공오차 보상을 위하여 공구경로 및 공구위치를 수정하여 이송 속도를 유지하면서 생산성을 유지하는 방법을 반복계산을 통하여 공구위치 수정에 따른 절삭깊이의 변화를 고려한 기존의 연구 방법을 제시하였다. 윤곽가공의 경우 공구위치의 변화에 따른 절삭깊이의 변화가 발생하는 것과 달리, 슬롯가공은 공구 위치의 변화와 상관없이 절삭깊 이의 변화가 없기 때문에 앞서 정의한 특성화 요인중 절삭면의 폭과 절삭면 폭의 중심에서 설계된 이상적인 프로파일에서부터 떨어진 거리만큼 공구위치를 수정하여 가공하는 보상법을 적용하였다.

연구에서 제시된 가공오차 보상방법을 검증하기 위해 반경방향 절삭깊이를 증가시키면서 윤곽가공을 통하여 가공오차의 변화와 위에서 정의한 두가지 가공오차 특성화 인자의 변화를 관찰하였고, 원하는 절삭 깊이를 얻기 위해 반복 계산이 필요한 기존의 오차보상법이 아닌 실험데이터를 기반으로 본 실험에서 사용한 2날 마이크로 엔드밀링에서만 적용하는 것이 아닌 범용 엔드밀과 날 개수와 상관없이 대부분의 윤곽가공에서 적용할수 있는 수학적 모델링을 만들기 위해서 비선형적인 변화를 예측하여 3차 함수의 방정식을 이용한 함수관계를 정의하였다.

또한 슬롯가공의 실험에서는 가공특성상 절삭깊이가 고정되어 있기에 이송속도를 높여가면서 실험을 진행하였다. 보상을 위해 공구의 위치를 수정하더라도 절삭 깊이와 같은 가공조건의 변동이 없고 절삭력과 공구변형도 변동하지 않기 때문에 공구위치를 수정한 보상실험을 진행하였다.

이 방법을 사용하면 마이크로 채널가공, 핫 스탬핑용 몰드 가공 등 미세 형상을 기계적 방법으로 가공할 경우 발생할 가공오차의 보상된 절단 깊이를 예측하여 원하는 절단 프로파일을 얻을 수 있으므로 절단 공정에서 가공 오류의 보상을 극대화할 수 있다.*표시는 필수 입력사항입니다.

| 전화번호 |

|---|

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 번호 | 발행일자 | 권호명 | 제본정보 | 자료실 | 원문 | 신청 페이지 |

|---|

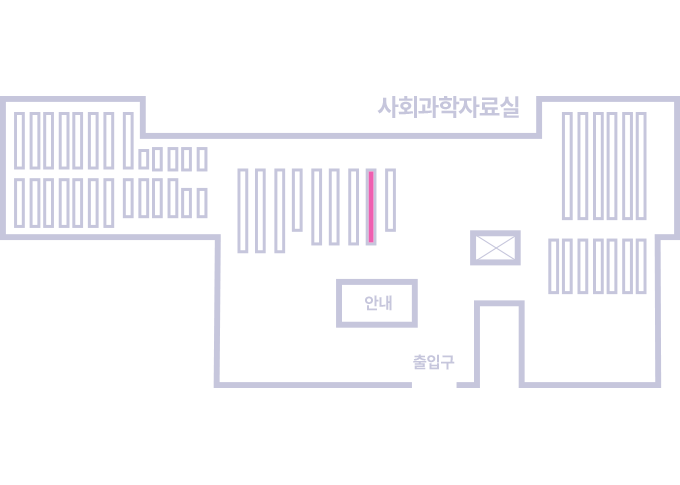

도서위치안내: / 서가번호:

우편복사 목록담기를 완료하였습니다.

*표시는 필수 입력사항입니다.

저장 되었습니다.