권호기사보기

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 대표형(전거형, Authority) | 생물정보 | 이형(異形, Variant) | 소속 | 직위 | 직업 | 활동분야 | 주기 | 서지 | |

|---|---|---|---|---|---|---|---|---|---|

| 연구/단체명을 입력해주세요. | |||||||||

|

|

|

|

|

|

* 주제를 선택하시면 검색 상세로 이동합니다.

표제지

목차

Nomenclature 12

국문 요약 14

제1장 서론 16

1.1. 연구 배경 및 문헌조사 16

1.2. 연구 목적 20

제2장 스퀴즈 필름 댐퍼 개요 21

2.1. 스퀴즈 필름 댐퍼 소개 21

2.2. 스퀴즈 필름 댐퍼 구성 22

제3장 스퀴즈 필름 댐퍼 동적 평가 23

3.1. 스퀴즈 필름 댐퍼 시험 장치 소개 23

3.2. 스퀴즈 필름 댐퍼 시험 방법 및 절차 29

3.3. 임피던스 분해 결과 33

3.4. 열린 끝단 형태의 스퀴즈 필름 댐퍼 동특성 비교 38

3.4.1. SFD 공급 압력의 영향 38

3.4.2. SFD 공급 유량의 영향 39

3.4.3. SFD 윤활 틈새의 영향 40

3.4.4. SFD 축 방향 폭의 영향 41

3.4.5. SFD 저널 편심율의 영향 42

3.5. 피스톤 링 실 끝단 형태의 스퀴즈 필름 댐퍼 동특성 비교 43

3.5.1. SFD 공급 압력의 영향 43

3.5.2. SFD 공급 유량의 영향 44

3.5.3. SFD 윤활 틈새의 영향 45

3.5.4. SFD 축 방향 폭의 영향 46

3.5.5. SFD 저널 편심율의 영향 47

3.6. 엔드 플레이트 실 끝단 형태의 스퀴즈 필름 댐퍼 동특성 비교 48

3.6.1. SFD 공급 압력의 영향 48

3.6.2. SFD 공급 유량의 영향 49

3.6.3. SFD 저널 편심율의 영향 50

3.7. 세가지 끝단 형태의 스퀴즈 필름 댐퍼 동특성 비교 51

3.7.1. SFD 끝단 형상의 영향 51

제4장 스퀴즈 필름 댐퍼 동적 성능 예측 53

4.1. 스퀴즈 필름 댐퍼 모델링 53

4.2. 스퀴즈 필름 댐퍼 동적 성능 예측 결과 57

제5장 결론 59

참고문헌 61

ABSTRACT 64

부록 67

A. 스퀴즈 필름 댐퍼 모델링 검증 67

B. 충격시험: 시험 장치 고유진동수 파악 73

C. 동압 측정 및 압력장 해석 비교 77

Figure 1. Schematic views of the squeeze film damper (a) Open ends (b) Sealed ends 21

Figure 2. Schematic views of the squeeze film damper (a) Open ends (b) Piston ring seal ends (c) End plate seal ends 22

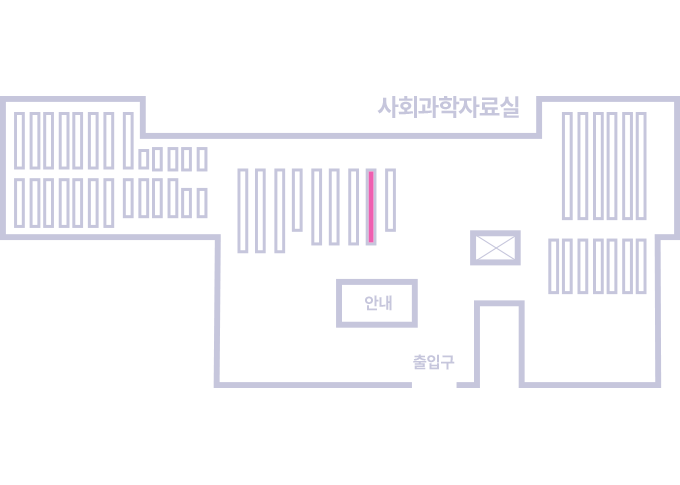

Figure 3. Squeeze film damper test equipment configuration diagram (a) isometric photo (b) top view 23

Figure 4. Measuring sensor location and installation method of squeeze film damper test rig 24

Figure 5. Schematic diagram of lubricant supply and return system 25

Figure 6. Schematic view of the dynamic pressure sensor attachment location and lubricant flow in the test rig (a) top view (b) axial view 26

Figure 7. Squeeze film damper dynamic characteristics test method using test rig 29

Figure 8. Static load versus BC radial displacement and estimated structural stiffness at the 45° direction 30

Figure 9. Model of whirl orbit kinematics of force coefficients representing the actions of the squeeze film damper(SFD), support structure(s) and ends seal(seal) 31

Figure 10. Displacement, force, and acceleration data expressed in time and space for an SFDp with eccentricity=0.0, frequency=100 Hz, and dry condition (without oil) 33

Figure 11. Displacement, force, and acceleration data expressed in time and space for an SFDp with eccentricity=0.0, frequency=100 Hz, and wet condition (with oil) 34

Figure 12. Real and imaginary part impedance functions for SFDp with eccentricity ratio=0.0, dry condition(without oil) (a) direct average impedances (b) cross-coupled... 35

Figure 13. Real and imaginary part impedance functions for SFDp with eccentricity ratio=0.0, wet condition(with oil) (a) direct average impedances (b) cross-coupled... 36

Figure 14. Imaginary part of impedance versus frequency when oil supply pressure is constant at 2 barG in three end types of squeeze film dampers (SFDo, SFDp, SFDe) 37

Figure 15. Excitation frequency versus normalized average damping coefficients in supply pressure change of SFDo 38

Figure 16. Excitation frequency versus normalized average damping coefficients in supply flow rate change of SFDo 39

Figure 17. Excitation frequency versus normalized average damping coefficients due to changes in the lubrication clearance of SFDo 40

Figure 18. Excitation frequency versus normalized average damping coefficients due to axial width length variation of SFDo 41

Figure 19. Excitation frequency versus normalized average damping coefficients due to change in journal eccentricity ratio of SFDo 42

Figure 20. Excitation frequency versus normalized average damping coefficients in supply pressure change of SFDp 43

Figure 21. Excitation frequency versus normalized average damping coefficients in supply flow rate change of SFDp 44

Figure 22. Excitation frequency versus normalized average damping coefficients due to changes in the lubrication clearance of SFDp 45

Figure 23. Excitation frequency versus normalized average damping coefficients due to axial width length variation of SFDp 46

Figure 24. Excitation frequency versus normalized average damping coefficient due to change in journal eccentricity ratio of SFDp 47

Figure 25. Excitation frequency versus normalized average damping coefficients in supply pressure change of SFDe 48

Figure 26. Excitation frequency versus normalized average damping coefficients in supply flow rate change of SFDe 49

Figure 27. Excitation frequency versus normalized average damping coefficient due to change in journal eccentricity ratio of SFDe 50

Figure 28. Excitation frequency versus normalized average damping coefficient for journal eccentricity ratio and three ends shape (SFDo, SFDp, SFDe) 52

Figure 29. Mathematical modeling schematic view for developing a numerical analysis program for squeeze film dampers 53

Figure 30. Cross-sectional schematic view of SFD cartridge-journal according to three ends shape 56

Figure 31. Comparison of test results and KMU analysis results for eccentricity ratio at three end shapes (a)SFDo (b)SFDp (c)SFDe 58

Figure A1. Comparison of static eccentricity versus damping coefficient results to references test results and KMU prediction results in SFDo 68

Figure A2. Comparison of static eccentricity versus damping coefficient results to references test results and KMU prediction results in SFDp 70

Figure A3. Seal gap versus normalized attenuation coefficient for reference and KMU prediction results (a) LS=25mm, (b) LS=40mm[이미지참조] 72

Figure B1. Impact test to determine the natural frequency prior to tuning of the test rig. (a) Accelerometer attachment and impact location on the test rig (b) Frequency... 73

Figure B2. Impact test to determine the natural frequency after tuning of the test rig. (a) Accelerometer attachment and impact location on the test rig (b) Frequency... 74

Figure B3. Natural frequency of the stinger. (a) Accelerometer attachment and impact location on the test rig (b) Frequency versus FRF magnitude and phase 75

Figure B4. Natural frequency of the static loader. (a) Accelerometer attachment and impact location on the test rig (b) Frequency versus FRF magnitude and phase 76

Figure C1. Dynamic pressure and dimensionless film thickness (h/c) versus time. Test with circular centered (ε=0.0) orbit amplitude r/c=0.2 at a whirl frequency of 200 Hz.... 77

스퀴즈 필름 댐퍼는 구름 요소 베어링을 사용한 축 시스템에서 발생하는 진동 현상을 억제하기 위해 감쇠력을 부가해 주는 시스템 요소이다. 터보 차저, 제트 엔진 등 고속 회전 기기들에 댐퍼가 사용되고 있으며, 특히 항공용 고속 회전체인 가스 터빈 또한 고출력을 위한 고속 회전 시 고유진동수 구간을 거치게 되며 이를 문제 없이 넘어가기 위해 스퀴즈 필름 댐퍼를 적용하고 있다. 항공용 가스 터빈은, 높은 신뢰성과 안전성이 요구되며 이에 따라 스퀴즈 필름 댐퍼의 적절한 설계 및 운전 조건을 마련해야 한다. 따라서, 동적 성능 예측 모델 개발을 통해 시험 및 이론적 검증이 동시에 이루어질 필요가 있다. 이에 따라 다양한 끝단 형태(열린 끝단, 오링 끝단, 피스톤 링 실 끝단 등)의 스퀴즈 필름 댐퍼에 대한 연구가 진행되고 있지만, 양 끝단에서 판을 간단하게 설치하여 오일의 유출을 막아 감쇠 효과를 높일 수 있는 엔드 플레이트 실 끝단 형태 SFD에 대해 정량화된 연구 및 문헌이 부족한 상황이다. 이에 따라 기존에 꾸준히 연구가 진행되어온 두 가지 끝단 형태(열린 끝단, 피스톤 링 실 끝단)와 정량적으로 비교할 필요가 있다. 또한, 항공용 스퀴즈 필름 댐퍼의 성능은 댐퍼 끝단의 형상, 운전 조건과 설계 조건의 특성에 영향을 받으며 축 시스템에 적절한 감쇠력을 부가하기 위해 댐퍼 폭, 간극 등의 설계 조건과 공급 유량 및 압력, 양단 실(Seal) 유무 등의 운전 조건을 복합적으로 고려해야 한다. 상기의 특성을 고려한 스퀴즈 필름 댐퍼의 동적 특성에 관한 연구가 오랜 기간 수행되어왔지만, 세 가지 끝단 형상(열린 끝단, 피스톤 링 실 끝단, 엔드 플레이트 실 끝단)의 스퀴즈 필름 댐퍼에 대한 종합적인 실험 및 해석적 동특성 연구가 이루어지지 않았다.

본 논문에서는 스퀴즈 필름 댐퍼 단품 실험 장치와 적절한 실험 공정을 개발하며 스퀴즈 필름 댐퍼의 성능에 영향을 주는 설계 인자(간극, 폭, 앤드 실 등)와 운전 조건(가진 주파수, 진동 변위, 편심율, 공급 압력 및 유량)에 따른 성능을 측정하고 분석하고자 하였다. 본 연구의 기간 동안, 다양한 변수에 대해 정량적으로 파악하기 위해 시험 변수는 최소 두 가지 조건에 대해 시험적으로 비교하며, 향후 해석 결과와 비교하고자 한다. 실험에 사용한 끝단 조건은 총 3가지로, 각각의 경우에 대해 세부적으로 공급 압력 및 유량의 영향, 윤활 틈새의 영향, 축 방향 폭의 영향, 저널 편심율을 달리하여 이들이 성능에 미치는 영향에 대해 분석하였다.

열린 끝단 형태를 가진 경우 공급 압력 변화에 따라 감쇠 계수는 비슷하며, 공급 유량과 감쇠 계수는 근소한 차이를 보였다. 이 외에도 간극이 커지면 감쇠 계수는 감소하지만, 이와는 반대로 축 방향 폭이 커지면 감쇠 계수는 대폭 증가하는 모습을 보였다. 저널 편심이 존재할 때는 편심이 없는 상황에 비해 저주파수 구간에서 매우 큰 감쇠 계수가 측정되었다.

피스톤 링 형태의 경우 공급 압력과 유량이 커지며 감쇠 계수가 증가하는 경향을 보였다. 이와 반대로 간극이 증가함에 따라 감쇠 계수는 감소하였으며, 축 방향 폭의 길이가 증가함에 따라 감쇠 계수가 증가함을 확인했다. 저널 편심이 존재할 경우, 편심율이 없는 상황보다 더 큰 감쇠 계수 값을 보였다.

엔드 플레이트 실 형태의 경우 오일 공급 압력 및 유량에 따른 감쇠 계수가 큰 차이를 보이지 않았으며, 저널 편심에 따른 영향으로 전 구간에서 편심이 없을 때보다 있을 때 더 큰 감쇠 계수를 보였다.

수학적 모델링 기반으로 스퀴즈 필름 댐퍼 성능 예측 모델을 제시하였으며, 검증을 위해 참고문헌의 시험 및 해석 결과와 비교하였다. 또한, 몇 가지 Case의 시험 결과와 동일 조건으로 해석 결과를 도출하여 상호 교차 검증을 진행하였으며 서로 일치함을 보였다. 이를 통해 시험하지 않은 여러 파라미터에 대해 정확한 시험 결과를 예측할 수 있음을 확인하였다.*표시는 필수 입력사항입니다.

| 전화번호 |

|---|

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 번호 | 발행일자 | 권호명 | 제본정보 | 자료실 | 원문 | 신청 페이지 |

|---|

도서위치안내: / 서가번호:

우편복사 목록담기를 완료하였습니다.

*표시는 필수 입력사항입니다.

저장 되었습니다.