권호기사보기

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 대표형(전거형, Authority) | 생물정보 | 이형(異形, Variant) | 소속 | 직위 | 직업 | 활동분야 | 주기 | 서지 | |

|---|---|---|---|---|---|---|---|---|---|

| 연구/단체명을 입력해주세요. | |||||||||

|

|

|

|

|

|

* 주제를 선택하시면 검색 상세로 이동합니다.

표제지

목차

제1장 서론 12

1.1. 연구 배경 12

1.2. 연구 동향 13

(1) 고객조건 조사 방법에 관련된 연구 14

(2) 실차 계측 방법 및 시험장 내구 시험 모드 개발에 관련된 연구 15

(3) 부품의 내구 시험법 개발에 관련된 연구 16

1.3. 연구 목적 및 내용 17

제2장 자동차 내구 시험법 개발 이론 21

2.1. 노면 하중 데이터 계측 및 분석 21

2.1.1. 동력계 부품의 내구 시험 방법론 22

2.1.2. 차량 부품의 내구 시험 방법론 27

2.2. 인공신경망 36

2.2.1. 인공신경망의 구조 37

2.2.2. 인공신경망의 학습 38

2.3. 미션 합성법 (mission synthesis method) 45

2.3.1. 미션 합성법의 동적 모델링 46

2.3.2. 미션 합성법의 피로 모델링 49

2.3.3. 합성된 테스트 신호의 생성 50

제3장 자동차 사용자 조건 데이터 계측 71

3.1. 서론 71

3.2. 사용자 조건 계측 시스템의 구성 72

3.3. 계측 데이터 처리 및 분석 72

3.3.1. 가속도계와 자이로스코프 데이터 처리 73

3.3.2. GPS 데이터 처리 73

3.3.3. 실시간 신호 처리(real time signal processing) 81

3.3.4. 차량용 CAN 데이터 로거(data logger) 83

3.3.5. 사용자 조건 분석용 응용 프로그램 84

3.4. 사용자 조건 계측 시스템 검증 84

3.4.1. 가속도계와 자이로스코프 데이터 처리 84

3.4.2. GPS 데이터 검증 85

3.4.3. 실시간 분석 데이터 검증 85

3.4.4. CAN 데이터 로거 검증 86

3.5. 고찰 및 결론 86

제4장 서스펜션 부품의 시험장 기반 내구시험 방법론 109

4.1. 서론 109

4.2. 서스펜션 부품의 내구시험법 110

4.2.1. 판스프링 차량거동 특성 분석 111

4.2.2. 판스프링의 정적 응력 해석 및 결과 분석 112

4.2.3. 인공신경망을 이용한 판스프링의 ε-N 선도 수정 113

4.2.4. 인공신경망을 이용한 판스프링의 하중 이력 계산 113

4.2.5. 판스프링의 장착방법 및 형상에 따른 응력 변화 분석 114

4.3. 공진을 받는 서스펜션 부품의 내구시험 방법론 116

4.3.1. 시간영역(time domain) 기반 거동 분석 117

4.3.2. 주파수영역(frequency domain) 기반 거동 분석 118

4.3.3. 공진을 받는 부품의 내구시험법 119

4.4. 고찰 및 결론 120

제5장 서스펜션 부품의 필드 기반 내구시험 방법론 143

5.1. 서론 143

5.2. 고객사용 조건 144

5.3. 부품 센서화 및 RLDA를 통한 휠 하중 측정 144

5.4. 내구수명 영향 인자 도출 145

5.5. 휠 하중을 이용한 휠 베어링 등가 수명 계산법 145

5.6. 휠 베어링의 필드 기반 내구시험법 147

5.7. 가속도를 이용한 휠 하중 계산 방법론 148

5.8. 고찰 및 결론 151

제6장 결론 161

참고문헌 164

Abstract 179

Fig. 1.3.1. The typical development process of a durability test mode 20

Fig. 2.1.1. Schematic illustration of cycle extrapolation and quantile extrapolation 58

Fig. 2.1.2. A rear differential dynamometer test setup 58

Fig. 2.1.3. Transmission and differential dynamometer schedule development process 59

Fig. 2.1.4. Fatigue test data of a differential gear set with gear ratio of 3.92 59

Fig. 2.1.5. Generation of torque versus number of revolutions of a rotating component 60

Fig. 2.1.6. Cycle extrapolation of rotating moment histograms 60

Fig. 2.1.7. Quantile extrapolation of rotating moment histogram for one PTE test cycle 61

Fig. 2.1.8. Damage density profile of a driving shaft in a complete PTE test 62

Fig. 2.1.9. Cycle extrapolation of a cumulative exceedance histogram for a chassis component under PG loading 62

Fig. 2.1.10. Development of a step load histogram 62

Fig. 2.1.11. Method of cycle rainflow extrapolation 63

Fig. 2.1.12. Rainflow matrix and clusters of similar damage variability 63

Fig. 2.1.13. Cumulative exceedance diagrams for various drivers 64

Fig. 2.1.14. Development of block cycle load testing 64

Fig. 2.1.15. Block cycle load test schedule 65

Fig. 2.2.1. Architecture of artificial neuron 65

Fig. 2.2.2. Structure of back propagation neural network 66

Fig. 2.2.3. Approximation function using artificial neural network 66

Fig. 2.2.4. Illustration of the artificial neural network GUI 67

Fig. 2.2.5. Back propagation algorithm 67

Fig. 2.3.1. Flowchart of analysis process 68

Fig. 2.3.2. The acceleration of vehicle component 68

Fig. 2.3.3. Schematic diagram of SDOF 69

Fig. 2.3.4. Response characteristic of SDOF system 69

Fig. 2.3.5. Optional events process 70

Fig. 2.3.6. Failure probability during the service time 70

Fig. 3.2.1. System to measure and analyze customer vehicle usage monitoring 90

Fig. 3.3.1. Flow chart of processing accelerometer and gyroscope data 91

Fig. 3.3.2. Lateral-acceleration ranges 92

Fig. 3.3.3. Single-track model for steady-state skid pad 93

Fig. 3.3.4. Speed-dependent yaw gain 94

Fig. 3.3.5. Damping factor and yaw gain 94

Fig. 3.3.6. Lateral-agility diagram 95

Fig. 3.3.7. Vehicle exposed to crosswind 95

Fig. 3.3.8. Lateral-force coefficient and pressure point 96

Fig. 3.3.9. Centrifugal force in turns 97

Fig. 3.3.10. Definition of cycles and reversals 98

Fig. 3.3.11. Level crossing counting of loading 98

Fig. 3.3.12. Rainflow cycle counting method 99

Fig. 3.3.13. Data logger for CAN data 100

Fig. 3.3.14. Smartphone User Interface 100

Fig. 3.4.1. Configuration of equipment to validate accelerometer and gyroscope 101

Fig. 3.4.2. Comparison of data collected through an accelerometer 101

Fig. 3.4.3. Comparison of data collected through a gyroscope 102

Fig. 3.4.4. GPS raw data 103

Fig. 3.4.5. Data processed later from the GPS 104

Fig. 3.4.6. Comparison of commercial software and smartphone Rainflow counting 105

Fig. 3.4.7. Comparison of commercial software and smartphone Level Crossing counting 106

Fig. 3.4.8. Comparison of CAN data logging 107

Fig. 3.5.1. The application plan of customer usage monitoring system 108

Fig. 4.2.1. Strain distribution on the static loading condition 126

Fig. 4.2.2. Measured strain data from each plates on the test 127

Fig. 4.2.3. Strain distribution of each plates 127

Fig. 4.2.4. Strain distribution of each plates when sudden breaking 128

Fig. 4.2.5. Strain distribution of each plates when sudden cornering 129

Fig. 4.2.6. Finite element model for the leaf spring 130

Fig. 4.2.7. Von-mises stress (㎫) at Max. loading condition 130

Fig. 4.2.8. Max. Principle Strain at Max. loading condition 131

Fig. 4.2.9. The raw material and the component level ε-N curves 131

Fig. 4.2.10. Strain-Load curve for the leaf spring 132

Fig. 4.2.11. Measured strain history at the Belgian load 133

Fig. 4.2.12. Predicted load history by ANN 134

Fig. 4.2.13. Predicted strain history by ANN 134

Fig. 4.2.14. Predicted fatigue life by analysis 135

Fig. 4.2.15. Strain due to the change of the bolt clamping torque (clamping torque T1<T2<T3<T4) 135

Fig. 4.2.16. Strain comparison between with pad and without pad 136

Fig. 4.2.17. Radius and comer press, the effect of changes in the fracture location of the plate spring 136

Fig. 4.3.1. Mounting structure of the fuel tank and the canister 137

Fig. 4.3.2. Strain gauges are attached on the fuel tank 137

Fig. 4.3.3. Measured strain data on the vehicle test 138

Fig. 4.3.4. Frequency domain analysis of the vehicle body 139

Fig. 4.3.5. Frequency domain analysis of the canister 139

Fig. 4.3.6. Frequency analysis of the input, output 140

Fig. 4.3.7. The concept image for the new test method 140

Fig. 4.3.8. Direction of major damage to the canister 141

Fig. 4.3.9. Loading direction on the bench test 141

Fig. 4.4.1. developed process for predicting fatigue life for the plate spring 142

Fig. 5.3.1. Measurement equipments of vehicle behavior on driving 154

Fig. 5.3.2. Road distribution at each road types 154

Fig. 5.4.1. The results of analysis 155

Fig. 5.5.1. The concept of P-N curve 155

Fig. 5.6.1. The comparison of between Field and PG's on vehicle 156

Fig. 5.6.2. The matrix of analyzed data in wheel bearing 157

Fig. 5.6.3. The correlated results by equivalent load equation 158

Fig. 5.6.4. The durability test mode in components 158

Fig. 5.7.1. Correlation of wheel forces and car accelerations on public load 159

Fig. 5.7.2. Comparison of measured wheel forces to calculated wheel forces using lateral acceleration 160

*표시는 필수 입력사항입니다.

| 전화번호 |

|---|

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 번호 | 발행일자 | 권호명 | 제본정보 | 자료실 | 원문 | 신청 페이지 |

|---|

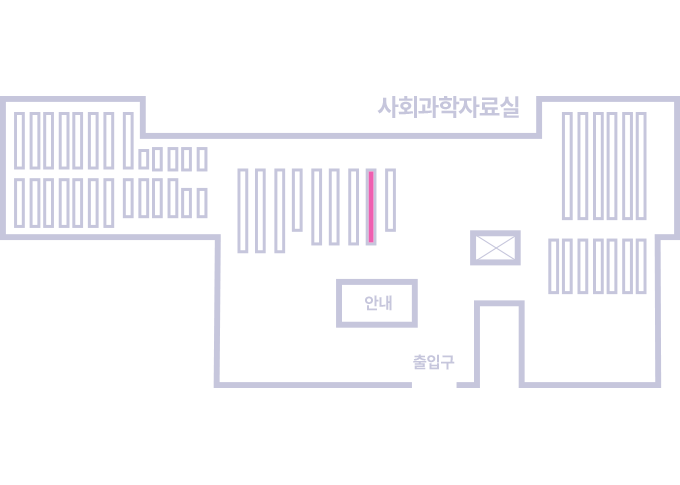

도서위치안내: / 서가번호:

우편복사 목록담기를 완료하였습니다.

*표시는 필수 입력사항입니다.

저장 되었습니다.