권호기사보기

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 대표형(전거형, Authority) | 생물정보 | 이형(異形, Variant) | 소속 | 직위 | 직업 | 활동분야 | 주기 | 서지 | |

|---|---|---|---|---|---|---|---|---|---|

| 연구/단체명을 입력해주세요. | |||||||||

|

|

|

|

|

|

* 주제를 선택하시면 검색 상세로 이동합니다.

표제지

목차

국문요약 10

I. 서론 14

1.1. 연구의 배경 14

1.2. 연구의 목적 및 방법 17

II. 선행연구 19

2.1. 비정형 패널 거푸집 제작 기술 19

2.1.1. 비정형 패널 거푸집 재료 개선 연구 분석 19

2.1.2. 비정형 거푸집 제작 장비 연구 분석 24

2.2. 3D 프린팅 콘크리트 압출기술 33

III. FCP 생산용 콘크리트 압출 노즐 개발 35

3.1. FCP 생산용 콘크리트 압출 노즐의 구성 35

3.1.1. FCP 제작용 3D 프린팅 기술 35

3.1.2. FCP 생산용 콘크리트 압출 노즐의 요구사항 분석 38

3.1.3. FCP 생산용 콘크리트 압출 노즐의 개발 41

3.2. FCP 생산용 콘크리트 노즐 압출 실험 49

3.2.1. 콘크리트 최적 배합비 도출 49

3.2.2. 노즐의 최적 압출구 선정 실험 54

3.3. 비정형 콘크리트 패널 조기 양생 실험 58

3.3.1. 직접 가열방식 실험 58

3.3.2. 복사열 가열방식 실험 61

IV. 결론 63

참고문헌 67

ABSTRACT 72

[그림 1-1] 두바이 미래 박물관 시공 과정 15

[그림 1-2] 비정형 패널 오차 발생 사례 16

[그림 1-3] 연구 수행 프로세스 18

[그림 2-1] Tri-Bowl 프로젝트의 목재 거푸집 시공 과정 20

[그림 2-2] 동대문 디자인 플라자(DDP)의 목재 및 스틸 거푸집 20

[그림 2-3] Zollhof Towers의 외벽 구축을 위한 스티로폼 거푸집 형성 과정 21

[그림 2-4] CNC-milling 방식의 EPS 거푸집 건축 사례 22

[그림 2-5] 비정형 왁스 거푸집 제작과정 22

[그림 2-6] 혼합 PCM 거푸집 제작과정 23

[그림 2-7] 얼음 거푸집 가공 및 제작 24

[그림 2-8] TU Delft CNC 거푸집 25

[그림 2-9] 목재와 철사를 이용한 가변형 거푸집 및 패널 제작 26

[그림 2-10] 단일 및 이중 곡선 패널 제작용 가변형 거푸집 26

[그림 2-11] 가변형 거푸집 좌굴 발생 27

[그림 2-12] Adapa의 MTM 방식 가변형 거푸집 27

[그림 2-13] 양면 다점프레스 장비의 개념도 28

[그림 2-14] 측면형상 제어장비의 개념 및 설계도 29

[그림 2-15] FCP 자동생산 장비의 구성 및 개념 30

[그림 2-16] FCP 자동생산 장비 하부 CNC 장비 성능 실험 31

[그림 2-17] 가변형 측면 거푸집 성능 실험 32

[그림 2-18] Contour Crafting 노즐 및 모델링 33

[그림 2-19] 노즐의 압출구에 따른 형상구현 실험 34

[그림 2-20] TU Eindhoven의 3DCP 장비 34

[그림 3-1] 기존 압출 방식에 의한 측면 설계형상 변형 35

[그림 3-2] 가변형 측면 거푸집 변형 발생 36

[그림 3-3] FCP 생산장비 3D 프린팅 기술 적용 37

[그림 3-4] FCP 생산용 콘크리트 압출 노즐의 요구사항 분석 38

[그림 3-5] FCP 생산용 콘크리트 압출 노즐의 구성요소 41

[그림 3-6] 노즐부의 구성요소 및 기능 43

[그림 3-7] 슬릿형 개폐장치 작동 방식 44

[그림 3-8] 콘크리트 압출 속도 조절 개념 45

[그림 3-9] 콘크리트 개폐 조절 기능 작동 방식 45

[그림 3-10] 압출구 개폐 과정 및 콘크리트 누출 현상 방지 46

[그림 3-11] FCP 생산용 콘크리트 압출 노즐 47

[그림 3-12] FCP 거푸집 콘크리트 압출 프로세스 48

[그림 3-13] 1차 W/C에 따른 압출 형상 50

[그림 3-14] 1차 압출 실험의 평가항목 결과값 그래프 51

[그림 3-15] 2차 W/C에 따른 압출 형상 52

[그림 3-16] 2차 압출 실험 평가항목 결과값 그래프 53

[그림 3-17] 끊김현상 개선용 노즐 압출구 디자인 54

[그림 3-18] 모르타르 압출 실험 경로 55

[그림 3-19] 수직 압출구 압출 형상 및 실험 56

[그림 3-20] 수직 보정형 압출구 압출 형상 및 실험 57

[그림 3-21] 직접 가열방식 실험 장비 59

[그림 3-22] 복사열 가열방식 개념 61

최근 과학기술의 발전으로 기존 건축양식과 디지털 기술들이 결합된 다양한 형태의 비정형 건축물이 구현되고 있다. 대표적으로 레빗, 라이노, CATIA, BIM(Building Information Modeling)등과 같은 기술들이 비정형 건축물 설계에 사용된다. 이러한 컴퓨터 기술은 곡선, 비틀림 등 기하학적 형태로 구성된 비정형 건축물을 설계하는데 있어 용이하게 사용된다. 이를 실제로 구현하는데 있어 다양한 한계점이 있다. 대표적으로 비정형 건축물의 외형은 다양한 곡선을 지녔기 때문에 사용되는 위치에 따라 요구되는 패널의 곡면과 곡률이 다르다. 이러한 비정형 패널을 제작하기 위해 거푸집은 맞춤제작되며 이는 일회성으로 재사용이 불가능하다. 맞춤제작된 비정형 거푸집은 사용이 끝난 후 건설폐기물로 이어져 이를 처리하는 비용이 발생하며 환경오염을 야기 시킨다. 또한 비정형 거푸집의 설계는 첨단기술인 반면 제작과정에는 인력이 사용되어 제작과정에서 빈번한 오차가 발생한다. 이러한 경우 제작된 패널의 형상과 설계형상이 달라져 시공오차의 발생 및 품질 저하 등의 한계점이 있다.

전술된 한계점을 해결하기 위해 FCP(Free-form Concrete Panel, 비정형 콘크리트 패널) 자동생산 장비가 개발되었다. 이는 CNC(Computer Numerical Control) 기계를 기반으로 제작된 장비로 양면다점 프레스 장비와 측면형상 제어장비로 구성된다. 제작하고자 하는 비정형 패널의 형상대로 장비가 움직여 거푸집을 완성한다. 이는 재사용이 가능하며 정밀하게 FCP 제작이 가능하여 시공오차를 저감시킨다. 그러나 현재 개발중인 단계에 있으며 완성된 FCP 거푸집에 인력으로 콘크리트를 압출하고 있다. 이러한 압출 방식은 곡면으로 구현된 FCP 거푸집에 측압을 발생시켜 설계형상이 무너지거나 시공오차가 발생한다.

따라서 본 연구에서는 정밀하게 FCP 거푸집 내부를 채울 수 있는 비정형 콘크리트 패널 생산용 콘크리트 압출 노즐을 개발하였다. 개발한 노즐의 요구성능에 대한 성능평가 및 검증을 위해 실험하였다.

1. FCP 생산용 콘크리트 압출 노즐 개발

FCP 생산용 콘크리트 압출 노즐을 개발하기 위해 선행된 연구사례를 분석하였다. 기존 콘크리트 압출 노즐의 목적은 정밀하게 콘크리트를 압출하여 구조체를 제작하는 것이다. 그러나 본 연구에서는 압출용 노즐이 FCP 자동생산 장비에 적용되며, 완성된 FCP 거푸집 내부에 설계형상에 영향 없이 콘크리트를 채우는 것이 목적이다. 따라서 선행 연구를 통해 FCP 생산용 콘크리트 압출 노즐만의 새로운 요구사항을 도출하였다. 이는 총 5가지로 Pumpability, Workability, Extrudability, Buildability, Flowability로 도출되었으며 이는 노즐부, 개폐부, 제어부로 구성된다.

노즐부는 압출 전 콘크리트가 공급되어 비벼지는 믹싱탱크가 있다. 콘크리트 비빔을 위해 콘크리트 압출용 스크류와 스크류 회전용 모터가 있다. 이는 정회전과 역회전이 기능으로 회전 방향을 조절하여 노즐 내부의 압력을 조절한다. 이러한 조절 기능으로 콘크리트의 압출과 정지 및 압출속도를 제어할 수 있다. 개폐부는 콘크리트의 압출과 정지를 조절하기 위한 것으로 노즐 압출구에 슬릿형 개폐장치가 설치되었다. 슬릿형 개폐장치는 공압실린더가 슬릿을 잡고있는 형태로 콘크리트를 압출시 개방되어 있다. 압출을 정지 시 공압실린더가 슬릿을 강하게 밀어 압출구를 폐쇄시킨다. 제어부는 컨트롤 박스를 통해 노즐의 기능을 작동시킨다. 압출속도는 8단계로 조절이 가능하다. FCP 거푸집의 형상에 따라 곡면이 있는 단부와 중앙부로 구분된다. 중앙부는 빠르게 압출하여 콘크리트를 채우며, 단부는 곡면이 있어 정밀하게 천천히 압출하여 설계형상에 영향을 가하지 않게 한다. 개폐 조절 기능은 필요한 순간에 스위치를 통해 슬릿을 움직여 압출을 정지시킨다. 압력 조절 기능은 노즐 내부에서는 압출구가 수직인 형상이기 때문에 콘크리트가 중력에 의해 압출되려는 힘이있다. 정지 시 압출구가 폐쇄되더라도 압출되려는 힘이 클 경우 콘크리트가 외부로 누출된다. 이를 방지하기 위해 압출을 정지 시 회전방향을 역회전으로 변경시켜 순간적으로 노즐 내부에 콘크리트를 끌어올리는 힘을 발생시킨다. 이는 압출되는 콘크리트의 힘과 상쇄되며 차단되는 슬릿에 의해 누출 없이 압출구를 완벽하게 폐쇄한다.

2. FCP 생산용 콘크리트 노즐 압출 실험

노즐의 압출실험을 수행하기 위해 먼저 앞서 도출한 요구성능을 평가하기 위한 항목을 선정하였다. 기본특성, 워커빌리티, 압출성으로 선정하였으며 본 노즐의 목적은 FCP 거푸집을 채우는 것이기 때문에 압출성에 큰 비중을 두어 실험하였다. 압출에 앞서 비정형 콘크리트에 적합한 배합비의 선정을 하기 위해 W/C 30,35,40,45%로 실험하였다. 이때 압출성이 부족한 배합비에서는 끊김현상이 발생하여 연속적인 타설이 불가했으며 압출된 형상에 균열이 발생하였다. 이 중 40%의 경우 연속적으로 압출되었으며 균열 발생없이 일정한 형태로 압출되었다. 그러나 슬럼프 수치가 190mm로 측정되었기 때문에 이는 기준인 160mm(±25)를 초과하였다. 따라서 W/C 36,37,38,39%로 세부적으로 실험하였다. 36,37%에서는 압출된 형상에 끊김현상이 발생하여 균열이 확인되었다. 38%와 39%는 압출성이 좋아 연속적인 압출이 가능하였다. 그러나 38%의 압출형상에서 미세한 균열이 발생하였다. 슬럼프 수치는 38%가 135mm, 39%가 180mm로 두 배합비 모두 기준을 만족하였다. 따라서 압축 강도가 높은 38%를 FCP 최적 배합비로 선정하였다.

그러나 38%는 미세한 균열이 발생하였으며 이는 배합비의 문제가 아닌 투입구의 넓이와 압출구의 넓이가 동일한 상태에서 콘크리트가 압출되기 때문이다. 따라서 압출구를 개선하기 위해 압출구의 넓이를 좁힌 수직형상의 직사각형 압출구와 직사각형 압출구의 측면에 반타원형 보정이 들어간 압출구를 제작하였다. 두 압출구를 통해 압출 실험을 실시하였으며 경로에 따라 원할히 압출된 수직 보정형 압출구로 선정되었다.

3. FCP 조기 양생 실험

FCP를 생산하기 위해 소요되는 시간과 비용은 크다. 콘크리트에 열에너지를 가할 경우 압축강도 발현 시간을 단축시켜 조기양생이 가능하다. 조기양생의 기준은 KCS 14 20 12에 의하면 압축강도 5MPa 이상 시 거푸집의 해체가 가능하다. 따라서 노즐의 가열성능을 추가하였을때 속경성을 확보가능 여부를 판단하기 위해 타설중 가열하는 직접 가열방식과 타설 후 가열하는 복사열 가열방식으로 실험하였다. 직접 가열방식의 경우 상온, 20, 40, 60, 80℃로 실험하였으며 초결과 종결 시간, 압축강도를 측정하였다. 이때 속경성은 확인하였으나 지나치게 열에너지를 가하는 경우 압축강도 저하 및 경화 시간이 지연되었다. 복사열 가열방식의 경우 40, 50, 60℃ 로 실험하였다. 석영관 히터를 사용하여 양생중인 콘크리트에 열에너지를 가하였으며 각 온도에 따른 초기 압축강도 발현지점을 확인하였다. 실제로 이와 같은 방식으로 패널을 제작할 시 FCP 패널을 조기양생하여 생산 시간을 단축할 것으로 기대된다.

본 연구에서는 비정형 거푸집의 한계점을 해결하기 위해 개발된 FCP 자동 생산장비에 사용되는 노즐을 개발하였다. 이는 구조체를 제작하는 것이 아닌 제작된 FCP 거푸집 내부를 형상에 맞게 측압 발생없이 정밀하게 압출하여 채우는 것을 목적으로 한다. 이러한 정밀한 압출 기술은 패널의 정밀한 형상구현이 가능하며 고품질의 패널 제작이 가능할 것으로 판단된다. 그러나 본 연구에서 진행한 실험은 기초적인 실험으로 최적 배합비 선정, 압출구 개선, 모르타르 압출 실험, 가열성능 추가 실험을 진행하였다. 실험의 결과를 통해 수정 및 보완하여 새로운 콘크리트 압출용 노즐을 제작하며 추후 FCP 생산 장비에 탑재시키기 위해 소형화 및 자동화가 요구된다.*표시는 필수 입력사항입니다.

| 전화번호 |

|---|

| 기사명 | 저자명 | 페이지 | 원문 | 기사목차 |

|---|

| 번호 | 발행일자 | 권호명 | 제본정보 | 자료실 | 원문 | 신청 페이지 |

|---|

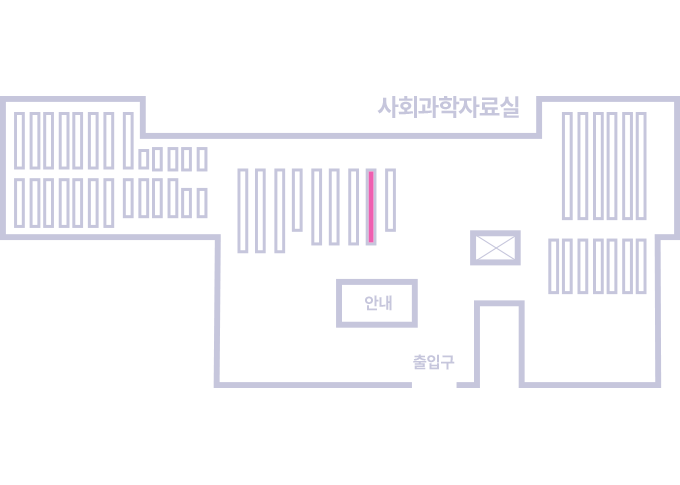

도서위치안내: / 서가번호:

우편복사 목록담기를 완료하였습니다.

*표시는 필수 입력사항입니다.

저장 되었습니다.